- 产品详情

- 产品参数

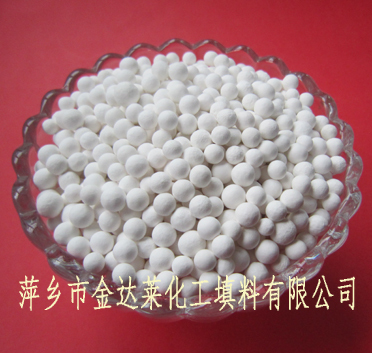

活性氧化铝脱氯剂

一.氧化铝脱氯剂脱除氯化物的原理

活性氧化铝脱氯剂用于仅仅需要脱除部分高浓度的氯化氢(HCL>0.01%)时,因活性氧化铝比表面较大孔容适中,它们内部孔道是高*性的,对*性分子有较大的吸附力,可以将*性很强的HCL从非*性分子H2中有效除去。大部分烷烃中自由氯化物也可以用活性氧化铝除去。

活性氧化铝脱氯剂吸附HCL同样适用于液相如石脑油等,但在使用时必须注意吸附剂在工业装置中的高径(L/D)比越大越好,一般应大于3,气体空速不宜太大,一般取80~200h-1较好。在压力降允许的情况下**使用较小粒径的活性氧化铝,尤其是用液相脱氯时。设计时气相一般氯容取6%~8%,液相一般取4%~6%。

采用物理吸附剂活性氧化铝能使HCL的浓度降到3×10-7左右。通过工业试验,操作条件:原料为氢循环气,温度93℃,压力0.78Mpa,空速2400h-1,原料中HCL的体积分数为3×10-6,脱氯剂是分层和HCL反应的,使用物理吸收法(活性氧化铝)脱氯时,应用4个月需更换一次,穿透氯容达5%左右。

二、产品技术指标

活性氧化铝脱氯剂产品参照行业标准《工业活性氧化铝》(HG/T3927-2007)中脱氯剂技术要求。其主要性能指标见下表规定:

表:脱氯剂质量指标

产品 规格 | 粒度 % | 抗压 强度 N/粒 | 比表 面积 m2/g | 孔容 cm3/g | 堆积 密度 g/ml | 磨耗率 % | 化学成分 | |||

Al2O3 % | 灼减 % | Na2O % | S % | |||||||

8-14目 (球形) | ≥95 | ≥60 | ≥300 | >0.40 | 0.66~0.72 | <0.3 | >92 | <8 | <0.3 | <0.15 |

5-8目 (球形) | ≥95 | ≥80 | ≥300 | >0.40 | 0.66~0.72 | <0.3 | >92 | <8 | <0.3 | <0.15 |

∮4×5-20(白色球形或条形) | ≥95 | ≥120 | ≥250 | >0.40 | 0.75-0.85 | <0.5 | >92 | 活性组分钙化物 | ||

三、装填方式

1、活性氧化铝脱氯剂装填注意事项:

填装避免在阴雨天进行,以免脱氯剂受影响使用**。计算好装填量,高度比应大于 3.0 。装填脱氯剂前,必须先把反应器内部清扫干净,将蓖板安装就位,铺上8-10目不锈钢丝网,将瓷球和脱氯剂装填高度标记在反应器内壁上。然后在不锈钢丝网上面先后堆放摊平100mm高的Φ12mm瓷球和50mm高的Φ6mm瓷球,然后再装填氧化铝脱氯剂,要求蓖板和丝网至少确保使用2~3年时间。若气体是下进上出,须在脱氯剂上面再铺一层 8~10 目的不锈钢丝网,并固定。

2、装填步骤

氧化铝脱氯剂由桶内倒出,如发现粉尘,需要经8~10目的筛子过筛后才能使用。装填时应将氧化铝脱氯剂先倒入料斗中,然后慢慢放入一个特制的“S”字形布袋中,让氧化铝脱氯剂缓缓流入反应器内,以减少氧化铝脱氯剂破碎并力求装填均匀,避免产生偏流现象。

当氧化铝脱氯剂落入反应器内高度达到0.4~0.6m时,要把脱氯剂料层尽量扒平。如果人站在塔内操作,人要踩踏在木板上,装填过程中禁止脚踏在脱氯剂上。当脱氯剂扒平后,再继续往上加料到预定高度,*后在上面铺一层10mm高的Φ12mm瓷球,以减缓汽流对催化剂表层的冲击。装填过程必须使用木制器具,严禁使用金属器具。

氧化铝脱氯剂装填完毕立即封闭上料口。启用前应避免水汽及过程气进入反应器;开工前应先用干燥风进行吹扫,除去床层粉尘,吹扫时转化器应处于放空状态。

四.脱氯剂的工业应用

活性氧化铝脱氯剂主要应用于碳五石油树脂脱除氯离子、氯气等杂质,**色度。在南京扬子伊士曼的碳五石油树脂脱氯装置中应用良好。近些年, 脱氯剂除在合成氮和制氢生产系统用于石脑油、合成气等原料中氯的脱除外, 已逐渐用于其它工艺中有机原料中氯的脱除。

五、包装、贮运及注意事项

活性氧化铝脱氯剂用纸袋内衬塑料薄膜袋进行包装,然后用吨袋每件装40件,每净重1000±0.5kg.包装桶上应有下列标志,生产厂名称和地址、产品名称、规格、批号(或生产日期)、商标、净重、本标准编号等字样,并标打GB191-90规定的“怕湿”标志。在贮存和运输过程中不得受潮。在使用过程的工艺气和所接触的原料应避免铁离子、钠离子及其它重金属离子、二氧化硫及硫蒸汽的的污染,以防活性氧化铝中毒和失活。

相关产品及文章:活性氧化铝除氟剂 铝胶干燥剂 活性氧化铝干燥剂

8-14目球形活性氧化铝脱氯剂和∮4×5-20条形活性氧化铝脱氯剂